引线电解电容与贴片电解电容:从结构到应用的深度解析

日期:2025-12-25 | 人气:342

在电子电路设计中,电容作为关键的储能与滤波元件,其选型直接影响着系统的性能、可靠性与成本。其中,电解电容因其单位体积内的高容量特性,在电源电路中占据着不可替代的地位。而根据封装与安装方式的不同,电解电容主要分为引线式(插件式)和贴片式(SMD)两大类。本文将深入剖析这两者在结构、性能、生产工艺及应用场景上的核心差异,为工程师的选型决策提供全面参考。

一、 基本定义与结构对比

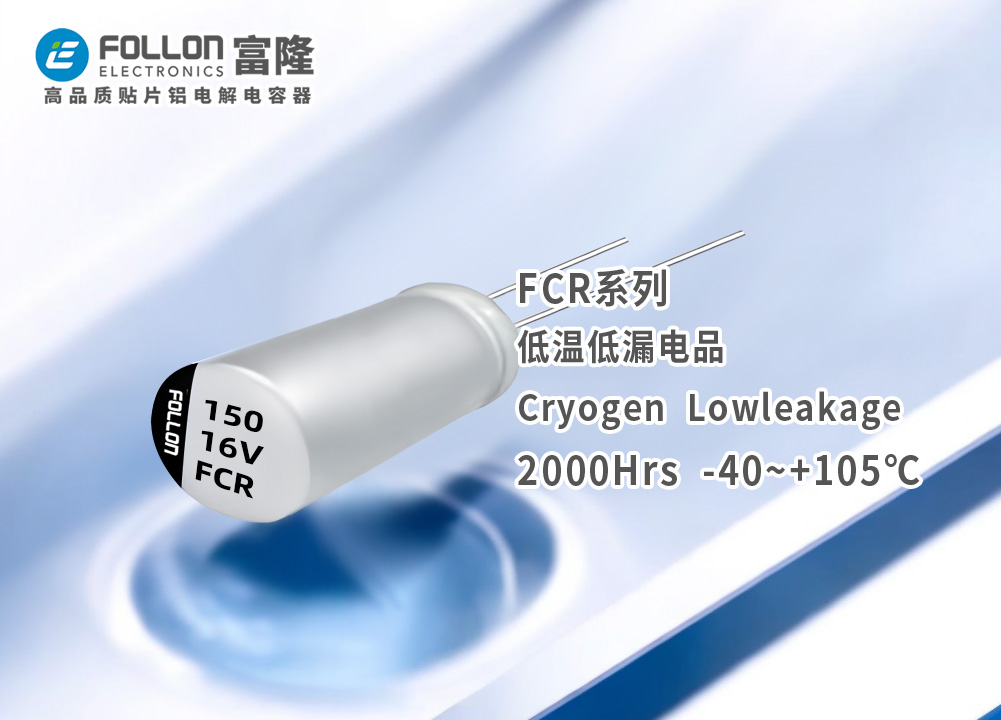

引线电解电容,通常称为插件电解电容,其最显著的特征是带有金属引脚(引线),需要通过印刷电路板(PCB)上的通孔进行插装,再通过波峰焊或手工焊接固定。其外观多为圆柱形,顶部常设有防爆阀,以应对内部压力过高的情况。这种结构源于其内部构造:以铝箔为阳极,通过电化学方法形成氧化膜作为介质,并以电解液(液态或固态)作为阴极。

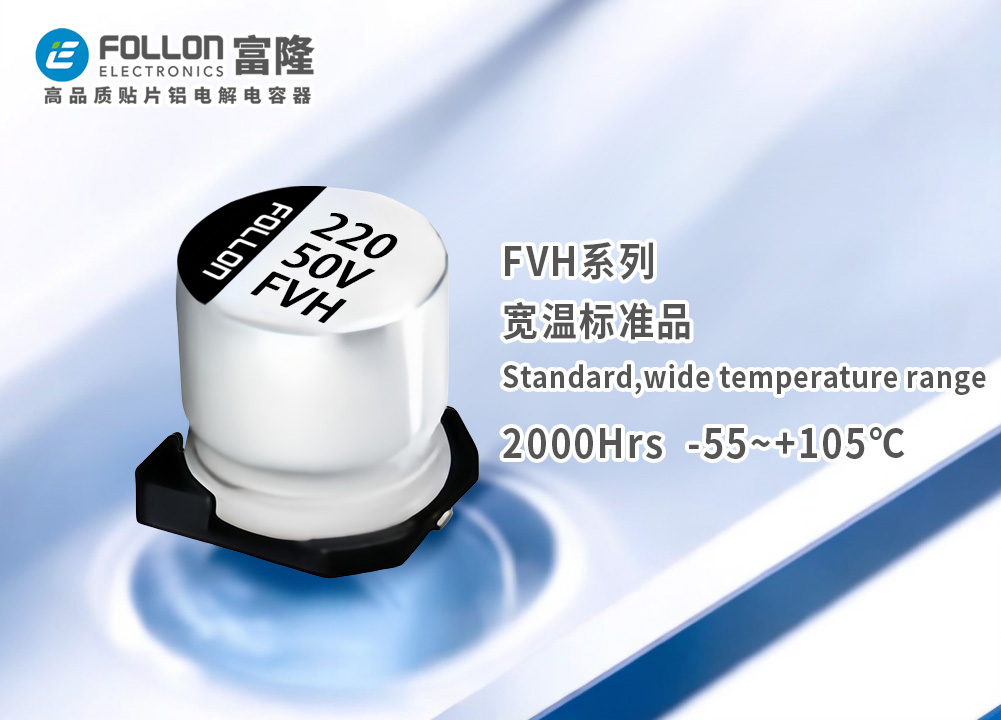

贴片电解电容,则是为适应表面贴装技术(SMT)而设计的封装形式。它没有外露的长引脚,其电极以金属焊盘的形式位于元件底部,通过锡膏印刷、贴片机放置和回流焊工艺,直接贴装在PCB表面。其外形通常为扁平的长方体或圆柱体,体积显著小于同容量的引线电容。

从根本上看,两者的核心区别在于封装和连接方式,这直接导致了后续一系列性能与应用上的分野。引线式结构更传统,机械连接牢固;贴片式则是现代电子小型化、自动化生产的产物。

二、 关键电气参数与性能差异

选型时,以下几个关键参数决定了电容在电路中的实际表现:

容量与耐压范围:

引线电容:通常能提供更大的容量值(可达数万微法)和更高的额定电压(可达550V以上),这得益于其相对充裕的内部空间,适合用于电源初级滤波等需要大电荷存储和高耐压的场合。

贴片电容:受限于小型化封装,其最大容量和最高耐压通常低于同尺寸的引线电容。但其容量精度更高,更适合高频电路和对尺寸有严格要求的场景。

等效串联电阻(ESR)与高频特性:

ESR是电容内部电阻的度量,直接影响滤波效果和自身发热。贴片电容由于无引线或内部连接极短,寄生电感小,通常具有更低的ESR,在高频(如>1MHz)下阻抗特性更优,非常适合开关电源输出滤波、CPU/GPU周边去耦等高频应用。

引线电容的引脚会引入额外的寄生电感,导致其高频阻抗增加,高频性能相对较差。

纹波电流承受能力与寿命:

纹波电流是电容在交流工作中承受的电流波动,会在ESR上产生热量(P = I² × ESR)。过高的温升是电容寿命缩短的主因。根据阿伦尼乌斯模型,工作温度每升高10°C,电解电容寿命约减半。

引线电容因体积较大,散热面积相对更优,且通常采用耐高温的电解液体系,因此在需要承受大纹波电流的场合(如电源输入滤波)更具优势。

贴片电容的寿命同样受温度制约。虽然其低ESR有助于减少发热,但紧凑的封装可能使热量更集中。其寿命通常基于如105°C/2000小时等标准条件标定,实际应用中需严格计算温升。

机械强度与可靠性:

引线电容的引脚穿过PCB,焊点承受的机械应力更分散,抗震动、抗弯曲能力更强,适用于汽车电子、工业控制等恶劣环境。

贴片电容直接贴合在板面,当PCB发生弯曲时,焊点容易受到应力而开裂,特别是较大尺寸的型号。但其SMT焊接工艺一致性好,避免了手工焊接的质量波动。

三、 安装方式与生产工艺的鸿沟

这是区分两者最直观的层面,也直接关系到生产效率和成本。

引线电容采用通孔插装技术。生产流程包括:人工或机器插装 → 波峰焊 → 剪脚。这个过程自动化程度低,依赖人工环节多,生产效率较低,且占用PCB双面空间,不利于高密度布线。

贴片电容采用表面贴装技术。流程为:全自动锡膏印刷 → 贴片机高速精准放置(速度可达每小时数万点)→ 回流焊。整个过程高度自动化,生产效率极高,适合大规模生产,且仅占用PCB单面空间,是实现电子产品小型化、轻薄化的关键。

因此,从生产角度看,贴片电容在大批量、高密度的现代电子产品制造中具有压倒性优势;而引线电容则在小批量、原型制作、维修方便或生产线不具备SMT能力时更为适用。

四、 应用场景分析

基于以上差异,两者的典型应用领域泾渭分明:

引线电解电容的适用场景:

大功率电源设备:如工业电源、变频器、UPS的输入/输出滤波,需要大容量和高耐压。

音频设备:功放等音响设备的电源滤波,追求大容量带来的音质效果。

高可靠性工业与汽车电子:工控主板、汽车ECU(电子控制单元)中需要承受震动、高温的环境。

成本敏感型家电:对空间要求不严苛的消费级家电,如空调、洗衣机控制器板。

贴片电解电容的适用场景:

消费数码电子产品:智能手机、平板电脑、笔记本电脑、数码相机等,空间极度紧凑。

计算机与通信硬件:主板、显卡上的CPU/GPU电源去耦,服务器、路由器、交换机的高频滤波。

任何采用全自动SMT生产线的现代电子设备:包括网络设备、车载信息娱乐系统等。

五、 选型指南与考量因素

在实际项目中,如何抉择?可遵循以下决策路径:

生产流程优先:如果采用全自动SMT生产线,优先选择贴片式以最大化效率和降低成本。如果是手工制作、维修或小批量,插件式可能更方便。

空间限制审视:产品追求小型化、轻薄化,优先考虑贴片。若内部空间充裕,对体积不敏感,则可考虑插件。

电气参数匹配:

需要极大容量(>1000μF)或超高电压(>100V),插件是优选。

应用在高频电路(>1MHz),贴片的低ESR和低电感优势明显。

计算纹波电流和温升,确保在电容的额定能力范围内,并留有适当余量(如纹波电流不超过额定值的85%)。

环境与可靠性要求:高震动、高机械应力环境,引线电容更可靠。需注意贴片电容的耐焊接温度(承受回流焊高温)。

综合成本核算:不仅看元件单价。插件电容单价可能更低,但计入人工、效率后,在大批量生产中,贴片的综合成本优势更明显。

六、 技术发展趋势:固态化与高性能融合

传统液态电解电容的漏液、寿命短等问题催生了技术革新。固态聚合物电解电容(采用导电高分子材料替代液态电解液)正成为重要发展方向。它彻底杜绝了漏液隐患,ESR可比液态产品降低80%以上,寿命更长,高频特性极佳,广泛应用于高端主板、显卡、服务器等领域。

值得注意的是,固态技术同样覆盖了引线式和贴片式两种封装。未来,无论是引线还是贴片形态,向固态化、低ESR、高纹波电流、长寿命演进是共同趋势。同时,混合型电容(结合液态和固态电解质优势)也在发展中,以在成本与性能间取得平衡。

结论

引线电解电容与贴片电解电容并非简单的“新旧”替代关系,而是基于不同设计哲学和应用需求并行的两种技术路径。引线式以其大容量、高耐压、强机械性和成本优势,坚守在电源、工业、音频等“力量型”领域;贴片式则凭借小型化、低ESR、高频率性能和卓越的生产效率,成为消费电子、计算通信等“敏捷型”领域的绝对主流。

对于工程师而言,成功的选型始于深刻理解电路的核心需求(电气、空间、环境),并紧密结合生产工艺与成本预算。在电子设备持续向高效能、高密度、高可靠发展的浪潮中,同时关注固态聚合物等新兴技术,方能在纷繁的电容型号中做出最明智的抉择,打造出性能与可靠性俱佳的电子产品。